半导体PCT老化试验箱是评估芯片封装可靠性的核心设备,选型需关注温湿度控制精度、压力调节能力及行业标准兼容性。

一、半导体PCT老化试验箱的核心应用场景

PCT(Pressure Cooker Test)高压加速老化试验箱通过模拟高温(85-150℃)、高湿、高压环境,加速半导体器件的失效过程,广泛应用于以下领域:

封装可靠性验证

湿气渗透测试:评估环氧模塑料(EMC)、芯片级封装(CSP)等材料的防潮性能,检测封装界面分层、焊点腐蚀等问题。

热机械应力验证:模拟芯片工作时的热膨胀系数差异,发现封装材料裂纹或引脚疲劳断裂风险。

工艺缺陷暴露

焊点可靠性:加速焊料空洞形成与金属间化合物(IMC)生长,验证BGA、QFP等封装的长期稳定性。

污染物渗透:检测光刻胶残留、金属颗粒等污染物在湿热环境下的扩散对电性能的影响。

行业标准认证

标准测试:验证器件在高温高湿环境下的存储寿命。

车规级认证:模拟车载芯片在严苛温湿度循环中的可靠性。

失效分析预研

通过压力差对照法复现客户现场故障,定位封装工艺缺陷(如底部填充胶未固化)。

二、半导体PCT老化试验箱选型参数与技术要求

材质选择

内胆:SUS316L不锈钢避免金属析出污染晶圆。

密封圈:氟橡胶(FKM)或硅胶(耐温-60~200℃),确保高压下气密性泄漏率。

安全防护系统

多重联锁:门禁未闭合禁止启动,超压自动泄压。

故障诊断:集成过温、缺水、冷媒泄漏报警,支持故障代码显示与历史记录回溯。

测试容量与扩展性

单次容量:小批量试产至量产验证。

多腔并行:支持4腔独立控温,提升测试效率。

智能化功能

数据记录:每秒采样温湿度/压力数据,支持USB/RS485导出至MES系统。

程序控制:自定义温湿度曲线(如阶梯升温+恒湿保持),模拟昼夜温差与季节性湿度波动。

叁、半导体PCT老化试验箱选型与运维建议

选型决策树

小批量研发:选择30-50L容积,成本低且灵活。

量产验证:需100L以上多腔机型,支持并行测试。

严苛环境模拟:优先选压力范围≥3.0 kg/cm?的型号。

日常维护规范

每日:检查水位(纯水或RO水),清洁过滤器。

季度:校准温湿度传感器,检测冷媒充注量。

年度:更换压缩机润滑油,检测冷媒管路泄漏率。

四、半导体PCT老化试验箱厂家有哪些?

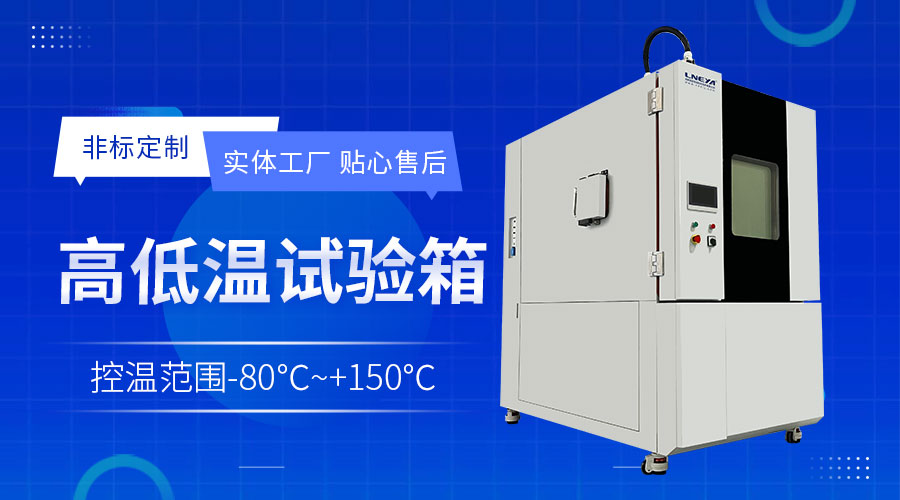

冠亚恒温LNEYA在半导体老化试验箱领域确实有其优势,他们似乎特别注重技术的整合与创新,以满足半导体行业严苛的测试要求。下面我将结合了解到信息,为你梳理一下他们的主要优势所在。

温度控制技术:宽温域范围、高精度控温、快速的温度变化速率,优异的温度均匀性确保测试条件的严苛性和准确性,提高测试效率和可靠性,加速产物缺陷暴露。

系统设计与集成:模块化架构设计、多层、多腔体兼容设计、优异的负载能力与热管理,紧凑的集成,提升设备利用率和测试灵活性,满足多样化测试需求,确保测试稳定性,节省厂房空间。

安全与可靠性:多重安全防护机制、严格的密封与防爆设计、耐用材质与稳健架构,保障测试过程的安全,保护昂贵待测品,减少意外停机,确保长期稳定运行。

定制化与服务:深度定制化解决方案、智能化管理系统、及时的技术支持与售后服务,确保设备契合特定工艺需求,提升测试效

随着3D封装与先进制程的普及,半导体PCT老化试验箱正向高精度、智能化方向升级。建议公司优先选择具备快速温变速率与多重安全防护的机型,以保障测试设备长期稳定性。